Горячее цинкование

Горячее цинкование – процесс, защищающий железо и сталь от образования ржавчины. В сущности, он предполагает погружение металлоконструкции с химически чистой поверхностью в ванну с расплавленным цинком, который реагирует с железом с образованием защитной пленки. Этот принцип остается неизменным в течение 150 лет существования процесса цинкования, но обширные исследования по всем аспектам технологиипревратили современное цинкования в технически контролируемое производство.В силу того, что расплавленный цинк не может вступать в реакцию с металлом или сталью покрытой вторичной окалиной или маслом, металлоконструкция перед погружением в nрасплавленный цинк должна пройти процесс очистки, который включает обезжиривание, пескоструйную очистку и кислотное травление. Затем металлоконструкцию покрывают флюсом для активации поверхности, что улучшает ее «смачивание» цинком и их взаимодействие при погружении. При извлечении конструкции избыток цинка стекает обратно в ванну. Оцинкованное изделие погружают в ванну с водой для охлаждения или оно остывает на воздухе.Процесс горячего цинкования – процесс, защищающий железо и сталь от образования ржавчины. В сущности, он предполагает погружение металлоконструкции с химически чистой поверхностью в ванну с расплавленным цинком, который реагирует с железом с образованием защитной пленки. Этот принцип остается неизменным в течение 150 лет существования процесса цинкования, но обширные исследования по всем аспектам технологии превратили современное цинкования в технически контролируемое производство.

Существуют два основных способа цинкования различающиеся по методу нанесения флюса. При цинковании с расплавленным флюсом материал после травления и промывки погружают в цинковую ванну, на поверхности которой плавает слой флюса. При сухом цинковании слой флюса высушивают на поверхности материала перед погружением в чистую ванну с расплавленным цинком.

Процесс оцинковывания состоит из трех основных этапов: подготовка поверхности, оцинковывание и осмотр.

Подготовка поверхности

Подготовка поверхности является наиболее важным этапом при нанесении покрытия. Нарушение покрытия до окончания ожидаемого срока действия, в большинстве случаев, происходит из –за неправильной подготовки поверхности.Этап подготовки поверхности в процессе оцинкования имеет свои собственные способы осуществления контроля качества, при которых подаваемый цинк не вступает в реакцию со стальной поверхностью, если она не полностью чистая. Любые нарушения и несоответствия на этапе подготовки поверхности будут видны при извлечении стали из расплавленного цинка, т.к. грязные участки останутся без покрытия. Необходимо сразу же предпринять действия по устранению ошибки.Окраска на месте или другие антикоррозийные методы, применяемые на рабочей площадке, могут потребовать привлечение субподрядчиков и/или рабочих групп для подготовки поверхности нанесения покрытия. Это может вызвать проблемы организации деятельности, задержки по времени, ошибки и споры, касающиеся разделения ответственности и финансовых обязательств. Как только проект был отправлен и принят на заводе по цинкованию, существует только один пункт ответственности, согласно которому материал, выходящий с линии, должен быть должным образом оцинкован. Это обязательство несет производитель цинкового покрытия. Подготовка поверхности состоит из трех шагов: чистка щелочью, травление кислотой и флюсование.

Оцинкование

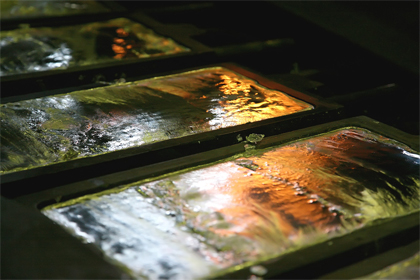

На этом этапе материал полностью погружается в ванну, состоящую минимум на 98% из чистого расплавленного цинка. Химический состав ванны определен Американским Обществом Тестирования и Материалов (ASTM) в спецификации В6. Температура в ванне поддерживается на уровне 850 F (454 C).

Изготовленные изделия погружаются в ванну на достаточно продолжительное время до достижения температуры ванны. Изделия медленно вынимаются из ванны, и избыток цинка удаляется путем дренажа, вибрирования и/или центрифугирования.

Химические реакции, которые приводят к образованию и структурированию оцинкованной поверхности, продолжаются после того, как предметы будут извлечены из ванны и до тех пор, пока они будут примерно такой же температуры, как и ванна. Изделия охлаждаются либо в воде, либо на атмосферном воздухе сразу же после извлечения из ванны.

Проверка

Два свойства покрытия после горячего цинкования, которые тщательно рассматриваются после процесса цинкования, – толщина покрытия и внешний вид покрытия. Различные простые физические и лабораторные тесты выполняются для определения толщины, однородности, уровня прилипания и внешнего вида.

Изделия подвергаются цинкованию в соответствии с разработанными, принятыми и одобренными стандартами ASTM, Канадской ассоциацией по стандартизации (CSA) и американской ассоциацией государственных дорожных и транспортных органов (AASHTO).

Эти стандарты охватывают все положения – от минимальной требуемой толщины поверхности для различных категорий оцинкованных изделий до химического состава цинкового металла, используемого в процессе.

Методы тестирования и интерпретации результатов представлены в публикации Проверка горячеоцинкованных изделий после выпуска, опубликованных AGA и распространяемых AGA или местным производителем цинкового покрытия. Этот буклет содержит цветные и крупные фотографии для визуальной проверки.

С течением времени система разделилась на четыре разных производства, а именно:

- Цинкование листа

- Цинкование проволоки

- Цинкование труб

- Цинкование различных изделий

Ознакомиться с предприятиями, осуществляющими горячее цинкование можно на нашей карте.